Mantenimiento Predictivo: El Rol de los Robots en la Conservación de Maquinaria

¡Bienvenidos a TecnoFuturo, el lugar donde exploramos las increíbles posibilidades que nos ofrece la tecnología del mañana! En nuestro artículo principal, "Mantenimiento Predictivo: El Rol de los Robots en la Conservación de Maquinaria", descubrirás cómo los avances en la robótica están revolucionando la forma en que se conserva y mantiene la maquinaria industrial. ¡Prepárate para adentrarte en un mundo donde la tecnología y la eficiencia se unen para transformar el futuro de la industria!

- Introducción

- Importancia del mantenimiento predictivo con robots

- Tecnologías emergentes en mantenimiento predictivo con robots

-

Desafíos y consideraciones en la implementación de robots en el mantenimiento predictivo

- Costos de adquisición e implementación de tecnologías robóticas

- Formación y capacitación del personal para la integración de robots en el mantenimiento predictivo

- Seguridad y normativas en entornos de trabajo colaborativo entre robots y humanos

- Integración de sistemas de gestión de mantenimiento predictivo con la tecnología robótica

- El futuro del mantenimiento predictivo con robots

- Conclusiones

-

Preguntas frecuentes

- 1. ¿Qué es el mantenimiento predictivo?

- 2. ¿Cuál es la importancia del mantenimiento predictivo con robots?

- 3. ¿Qué tipos de tecnologías emergentes se utilizan en el mantenimiento predictivo con robots?

- 4. ¿Cuáles son los beneficios del mantenimiento predictivo con robots en la industria?

- 5. ¿Cuáles son los desafíos del mantenimiento predictivo con robots?

- Reflexión final: El impacto del mantenimiento predictivo con robots

Introducción

El mantenimiento predictivo juega un papel crucial en la industria moderna, ya que permite identificar y prevenir fallas en la maquinaria antes de que ocurran, lo que a su vez reduce los tiempos de inactividad no planificados y disminuye los costos de reparación. Este enfoque proactivo se ha convertido en un pilar fundamental para garantizar la eficiencia y la productividad en entornos industriales.

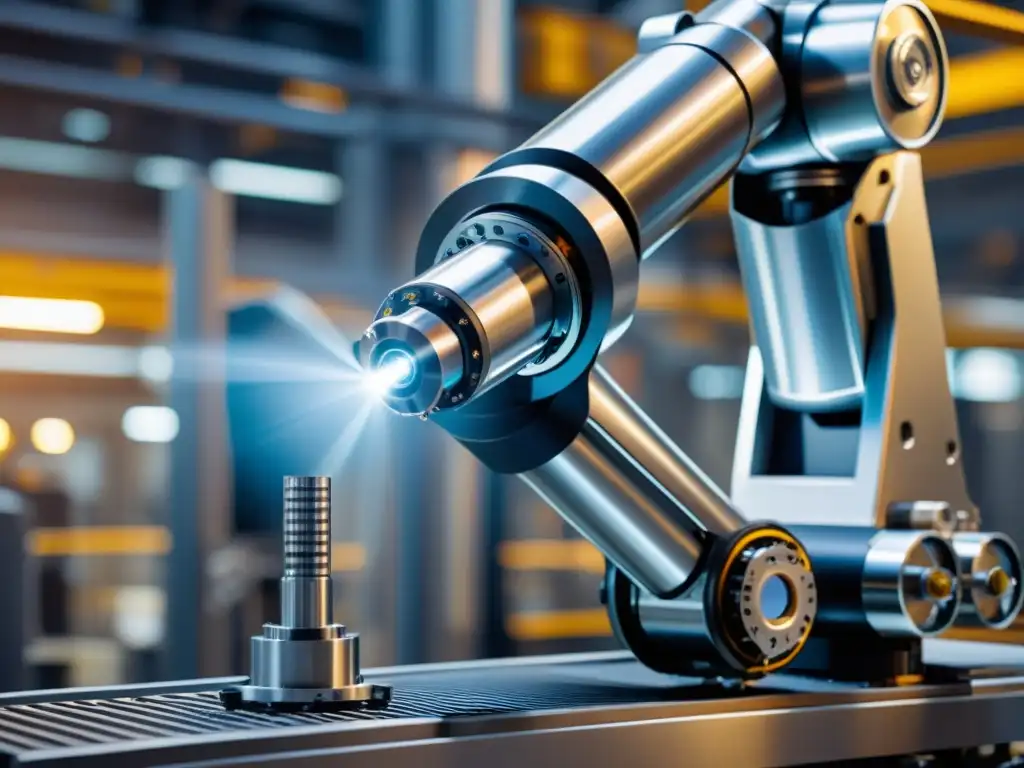

El uso de tecnologías emergentes, como la robótica, ha revolucionado la forma en que se lleva a cabo el mantenimiento predictivo en la industria. Los robots han demostrado ser herramientas valiosas para realizar inspecciones detalladas, monitoreo continuo y tareas de mantenimiento en entornos de difícil acceso o peligrosos para los trabajadores. La integración de robots en el mantenimiento predictivo ha abierto nuevas posibilidades y ha mejorado significativamente la eficacia de los procesos de conservación de maquinaria.

En este contexto, es fundamental comprender los beneficios y desafíos que surgen de la combinación de mantenimiento predictivo y robótica en la industria, ya que esta integración está transformando la forma en que se gestionan los activos y se garantiza la continuidad operativa en entornos industriales.

Importancia del mantenimiento predictivo con robots

Optimización de procesos a través del mantenimiento predictivo

El mantenimiento predictivo con robots juega un papel crucial en la optimización de procesos industriales. Al utilizar tecnologías avanzadas como sensores y algoritmos de aprendizaje automático, los robots pueden monitorear constantemente el estado de la maquinaria. Esto permite predecir con precisión cuándo se necesitará mantenimiento, evitando paradas no planificadas que afecten la productividad.

Además, los robots pueden realizar inspecciones detalladas de los equipos, identificando problemas potenciales de manera temprana y permitiendo intervenciones preventivas. Esta capacidad de anticipación es fundamental para evitar costosos tiempos de inactividad y garantizar la continuidad de las operaciones.

El mantenimiento predictivo con robots contribuye significativamente a la eficiencia operativa al prevenir fallos inesperados y planificar el mantenimiento en momentos estratégicos, maximizando así la productividad de la maquinaria.

Reducción de costos y tiempos de inactividad en la maquinaria

La implementación del mantenimiento predictivo con robots conlleva una notable reducción de costos y tiempos de inactividad en la maquinaria industrial. Al predecir con precisión cuándo se requerirá mantenimiento, se pueden evitar costosos retrasos en la producción y reparaciones de emergencia. Esto se traduce en un ahorro significativo de recursos y una mejora en la eficiencia general de la planta.

Además, al identificar y abordar proactivamente los problemas potenciales, se minimiza la necesidad de costosas piezas de repuesto y se prolonga la vida útil de los equipos. Esto tiene un impacto directo en la rentabilidad de la operación, al tiempo que se optimiza el uso de los recursos financieros y de personal.

El uso de robots para el mantenimiento predictivo no solo reduce los costos asociados con las reparaciones no planificadas, sino que también permite una gestión más eficiente de los recursos y una mayor disponibilidad de la maquinaria.

Mejora en la seguridad laboral y prevención de accidentes

La introducción de robots en el mantenimiento predictivo no solo tiene beneficios económicos, sino que también mejora notablemente la seguridad laboral y previene accidentes en entornos industriales. Al asumir tareas de inspección y monitoreo de maquinaria, los robots reducen la exposición de los trabajadores a entornos potencialmente peligrosos.

Además, al detectar de manera anticipada posibles fallas o situaciones de riesgo, los robots contribuyen a la prevención de accidentes laborales, protegiendo la integridad física de los trabajadores y creando un entorno de trabajo más seguro y confiable.

La integración de robots en el mantenimiento predictivo no solo tiene un impacto positivo en la eficiencia y la rentabilidad de las operaciones industriales, sino que también promueve un ambiente de trabajo más seguro y protegido para el personal.

Impacto en la vida útil y rendimiento de los equipos industriales

El mantenimiento predictivo con robots tiene un impacto significativo en la vida útil y el rendimiento de los equipos industriales. Al implementar este tipo de mantenimiento, las empresas pueden identificar y abordar proactivamente posibles fallas o problemas en la maquinaria, lo que ayuda a prevenir tiempos de inactividad no planificados. Esto a su vez, contribuye a prolongar la vida útil de los equipos al evitar daños mayores que podrían ocurrir si las fallas no se detectan a tiempo.

Además, el mantenimiento predictivo con robots permite optimizar el rendimiento de los equipos al programar intervenciones de mantenimiento en momentos estratégicos, evitando interrupciones en la producción y maximizando la eficiencia operativa. Al monitorear de manera continua el estado de los equipos, los robots pueden detectar patrones y tendencias que ayudan a mejorar el rendimiento general de la maquinaria, lo que se traduce en una mayor productividad y rentabilidad para las empresas.

El uso de robots para el mantenimiento predictivo no solo prolonga la vida útil de los equipos industriales, sino que también contribuye a optimizar su rendimiento, reducir los costos operativos y mejorar la competitividad de las empresas en un entorno industrial cada vez más exigente.

Tecnologías emergentes en mantenimiento predictivo con robots

Sensores avanzados y monitoreo en tiempo real

El mantenimiento predictivo con robots se apoya en el uso de sensores avanzados que permiten monitorear el estado de la maquinaria en tiempo real. Estos sensores recopilan datos sobre vibraciones, temperatura, presión y otros indicadores clave. La información recopilada es procesada de forma continua para identificar posibles problemas o desviaciones en el funcionamiento de los equipos. Con esta tecnología, es posible detectar anomalías en etapas tempranas, lo que permite programar intervenciones de mantenimiento de forma proactiva y evitar costosas interrupciones no planificadas en la producción.

Además, el monitoreo en tiempo real posibilita la generación de históricos de datos que pueden ser analizados para identificar tendencias y patrones de comportamiento de la maquinaria a lo largo del tiempo. Esta información es fundamental para la toma de decisiones informadas en cuanto a la programación de tareas de mantenimiento preventivo y predictivo.

Los sensores avanzados y el monitoreo en tiempo real son pilares fundamentales en el mantenimiento predictivo con robots, ya que permiten anticiparse a posibles fallos y optimizar la gestión de activos industriales.

Inteligencia artificial aplicada al análisis de datos de la maquinaria

La inteligencia artificial desempeña un papel crucial en el mantenimiento predictivo con robots, ya que permite analizar grandes volúmenes de datos recopilados por los sensores y otros dispositivos de monitoreo. Los algoritmos de machine learning y procesamiento de datos son capaces de identificar patrones, correlaciones y anomalías que podrían pasar desapercibidas para un análisis humano convencional.

Mediante la aplicación de algoritmos de inteligencia artificial, es posible predecir posibles fallos en la maquinaria con un alto grado de precisión. Estos sistemas pueden aprender del comportamiento histórico de los equipos y anticipar situaciones de riesgo, lo que se traduce en una reducción significativa de los tiempos de inactividad no planificada y en una optimización de los recursos destinados al mantenimiento.

En definitiva, la inteligencia artificial aplicada al análisis de datos de la maquinaria representa un avance significativo en la implementación de estrategias de mantenimiento predictivo con robots, permitiendo una gestión más eficiente y efectiva de los activos industriales.

Aplicaciones de la robótica colaborativa en tareas de inspección y reparación

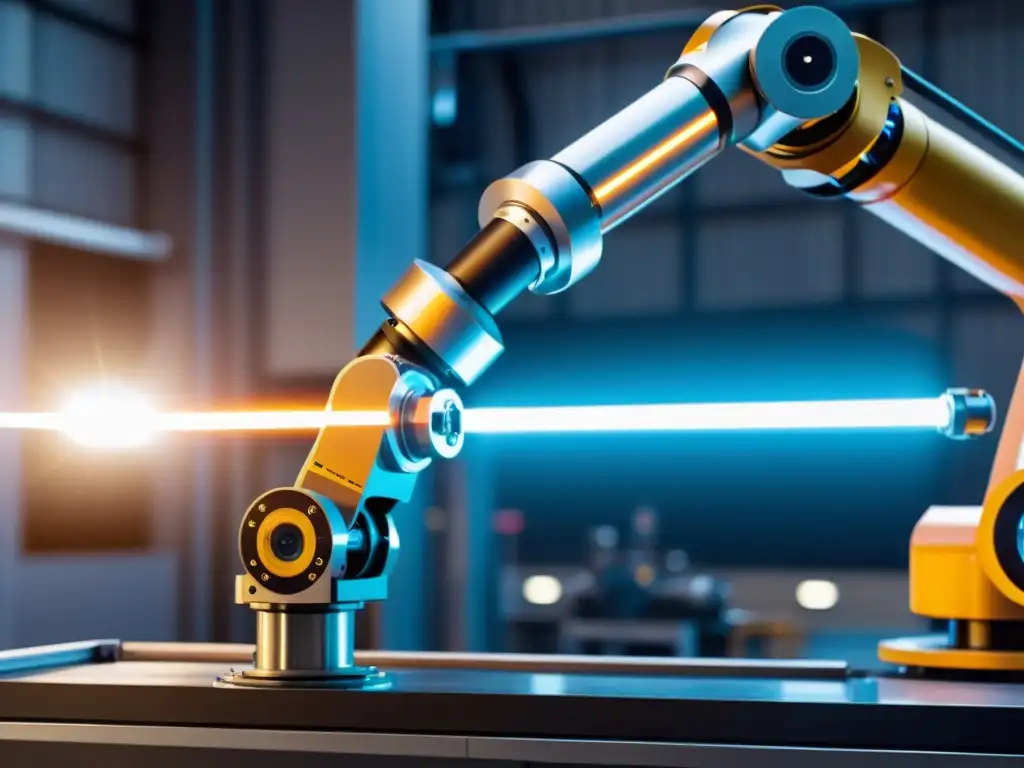

La robótica colaborativa ha revolucionado la forma en que se llevan a cabo las tareas de inspección y reparación en entornos industriales. Los robots colaborativos, también conocidos como cobots, son capaces de trabajar de forma segura junto a los operarios humanos, realizando labores de inspección detallada, mantenimiento preventivo y correctivo en la maquinaria.

Estos robots están equipados con sensores avanzados, herramientas especializadas y sistemas de visión artificial que les permiten identificar y corregir problemas en la maquinaria de forma autónoma. Además, su capacidad para aprender de forma continua les permite adaptarse a nuevas situaciones y optimizar sus tareas con el tiempo.

La implementación de la robótica colaborativa en tareas de inspección y reparación no solo aumenta la eficiencia y precisión en las operaciones de mantenimiento, sino que también contribuye a reducir los riesgos para los trabajadores, al asumir labores que podrían suponer peligro en entornos industriales complejos.

Uso de drones para inspecciones en áreas de difícil acceso

Los drones han revolucionado la forma en que se realizan las inspecciones en áreas de difícil acceso en la industria. Gracias a su capacidad para volar y maniobrar en espacios reducidos, los drones pueden inspeccionar de manera eficiente y segura estructuras como torres de comunicación, parques eólicos, tanques de almacenamiento, entre otros. Esta tecnología permite a las empresas realizar inspecciones de rutina de manera más rápida y económica, reduciendo al mínimo la necesidad de enviar personal a entornos potencialmente peligrosos.

Además, los drones equipados con cámaras de alta resolución y sensores especializados pueden capturar datos detallados que luego son procesados mediante algoritmos de análisis de imagen. Estos algoritmos pueden identificar e informar sobre posibles daños, anomalías o desgaste en la estructura, lo que ayuda a prevenir fallas inesperadas y optimiza la planificación del mantenimiento. La combinación de drones y análisis de datos permite a las empresas realizar un mantenimiento predictivo más efectivo, lo que resulta en un aumento de la vida útil de los activos y una reducción de costos a largo plazo.

El uso de drones para inspecciones en áreas de difícil acceso ofrece a las empresas la capacidad de obtener información detallada de sus activos, identificar problemas potenciales y tomar decisiones informadas sobre el mantenimiento. Esta tecnología representa un avance significativo en el campo del mantenimiento predictivo, permitiendo a las empresas optimizar sus operaciones y garantizar la seguridad y confiabilidad de sus equipos.

Desafíos y consideraciones en la implementación de robots en el mantenimiento predictivo

Costos de adquisición e implementación de tecnologías robóticas

La implementación de robots en el mantenimiento predictivo conlleva una inversión significativa en términos de adquisición y puesta en marcha de la tecnología. Los costos iniciales abarcan la compra de los propios robots, así como de los sensores y sistemas de monitoreo necesarios para llevar a cabo el mantenimiento predictivo de manera efectiva. Además, se deben considerar los gastos asociados con la integración de los robots en los procesos existentes, incluyendo la programación de tareas específicas, la adaptación de la infraestructura y la formación del personal.

Es importante destacar que, si bien la inversión inicial puede ser significativa, los beneficios a largo plazo, como la reducción de costos operativos y la prevención de averías costosas, pueden compensar estos gastos iniciales.

Es fundamental realizar un análisis detallado de costos y beneficios para evaluar la viabilidad de la implementación de tecnologías robóticas en el mantenimiento predictivo, considerando tanto el retorno de la inversión como la mejora en la eficiencia operativa.

Formación y capacitación del personal para la integración de robots en el mantenimiento predictivo

La integración exitosa de robots en el mantenimiento predictivo requiere una sólida formación y capacitación del personal involucrado. Los trabajadores que operarán y supervisarán las tareas realizadas por los robots deben recibir una formación especializada para comprender el funcionamiento de la tecnología, así como para poder llevar a cabo tareas de mantenimiento básicas y resolver problemas operativos.

Además, el personal de mantenimiento existente debe recibir capacitación en la interpretación de los datos recopilados por los sistemas de monitoreo y en la toma de decisiones basadas en el análisis predictivo. Esto puede implicar la adquisición de nuevas habilidades, como el manejo de software de análisis de datos y la comprensión de los patrones de falla de la maquinaria.

La formación y capacitación del personal son aspectos fundamentales para garantizar el éxito en la implementación de robots en el mantenimiento predictivo, y deben ser considerados como una inversión en el desarrollo de habilidades dentro de la organización.

Seguridad y normativas en entornos de trabajo colaborativo entre robots y humanos

La seguridad en entornos de trabajo colaborativo entre robots y humanos es una preocupación primordial en la implementación de tecnologías robóticas en el mantenimiento predictivo. Se deben cumplir estrictas normativas y estándares de seguridad para garantizar la integridad de los trabajadores que interactúan con los robots, así como para prevenir accidentes y lesiones.

Es crucial realizar evaluaciones de riesgos detalladas para identificar posibles peligros y establecer medidas de seguridad apropiadas. Esto puede implicar el diseño de sistemas de detección y respuesta ante la presencia de personas en el entorno de trabajo de los robots, la implementación de barreras físicas o zonas restringidas, y la adopción de protocolos de emergencia claros.

Además, la colaboración segura entre robots y humanos requiere la estandarización de interfaces de interacción, la implementación de sistemas de parada de emergencia y la formación específica sobre el trabajo seguro en presencia de robots.

El cumplimiento de normativas de seguridad y la adopción de prácticas seguras de trabajo son fundamentales para garantizar un entorno de trabajo colaborativo exitoso entre robots y humanos en el contexto del mantenimiento predictivo.

Integración de sistemas de gestión de mantenimiento predictivo con la tecnología robótica

La integración de sistemas de gestión de mantenimiento predictivo con la tecnología robótica es fundamental para optimizar la conservación de maquinaria en la industria. Los robots desempeñan un papel crucial al permitir la recopilación de datos en tiempo real, lo que facilita la detección temprana de posibles fallos en los equipos. Esta integración posibilita la implementación de estrategias proactivas de mantenimiento, evitando tiempos de inactividad no planificados y reduciendo los costos operativos.

La combinación de la tecnología robótica con sistemas de gestión de mantenimiento predictivo permite realizar inspecciones detalladas y monitoreo continuo de la maquinaria, lo que contribuye a la identificación de patrones de desgaste o comportamientos anómalos. Los robots pueden acceder a áreas de difícil alcance para los operarios humanos, lo que facilita la inspección de equipos críticos sin interrumpir la producción. Esta integración también posibilita la generación de reportes precisos y la planificación eficiente de las actividades de mantenimiento, maximizando la vida útil de los activos y garantizando la seguridad en el entorno laboral.

Además, la integración de sistemas de gestión de mantenimiento predictivo con la tecnología robótica brinda la capacidad de implementar algoritmos de aprendizaje automático que permiten predecir con mayor precisión el momento óptimo para llevar a cabo tareas de mantenimiento. Esta anticipación basada en datos en tiempo real minimiza el riesgo de averías inesperadas, mejorando la confiabilidad operativa de la maquinaria y optimizando la productividad en las operaciones industriales.

El futuro del mantenimiento predictivo con robots

Innovaciones y desarrollos futuros en robótica aplicada al mantenimiento industrial

La robótica aplicada al mantenimiento industrial está experimentando avances significativos que prometen revolucionar la forma en que se conservan las maquinarias en las plantas de producción. Uno de los desarrollos más emocionantes es la integración de la inteligencia artificial en los robots de mantenimiento, lo que les permite identificar y predecir fallas con mayor precisión y rapidez. Además, se están desarrollando robots con capacidades de autoaprendizaje, lo que les permite adaptarse a entornos cambiantes y optimizar sus estrategias de mantenimiento de manera autónoma.

Otro avance prometedor es la miniaturización de los robots, lo que les permite acceder a áreas de difícil alcance en maquinarias complejas. Esta capacidad mejorada de maniobra y acceso permite una inspección y mantenimiento más exhaustivos, lo que a su vez contribuye a una mayor fiabilidad de las operaciones industriales.

Además, la integración de tecnologías de sensores avanzados, como la visión por computadora y la percepción táctil, permite a los robots detectar y diagnosticar problemas de manera más precisa, lo que resulta en un mantenimiento más eficiente y efectivo. Estos avances en la robótica aplicada al mantenimiento industrial prometen optimizar la durabilidad y disponibilidad de la maquinaria, reduciendo costos y tiempos de inactividad de forma significativa.

Impacto en la eficiencia y sostenibilidad de las operaciones industriales

El uso de robots en el mantenimiento predictivo no solo tiene el potencial de mejorar la eficiencia de las operaciones industriales, sino que también puede tener un impacto positivo en la sostenibilidad ambiental. Al predecir y prevenir fallas en la maquinaria, los robots contribuyen a reducir la generación de residuos y el consumo innecesario de recursos en los procesos de fabricación.

Además, al optimizar la durabilidad de la maquinaria, se reduce la necesidad de reemplazo frecuente de equipos industriales, lo que a su vez disminuye el impacto ambiental asociado con la fabricación y desecho de maquinaria obsoleta. La implementación efectiva del mantenimiento predictivo con robots puede contribuir significativamente a la sostenibilidad de las operaciones industriales, al tiempo que mejora la eficiencia y reduce los costos operativos.

El uso de robots en el mantenimiento predictivo no solo impulsa la eficiencia de las operaciones industriales, sino que también responde a la creciente importancia de la sostenibilidad en el entorno empresarial actual.

Posibles avances en la autonomía y toma de decisiones de los robots en el mantenimiento predictivo

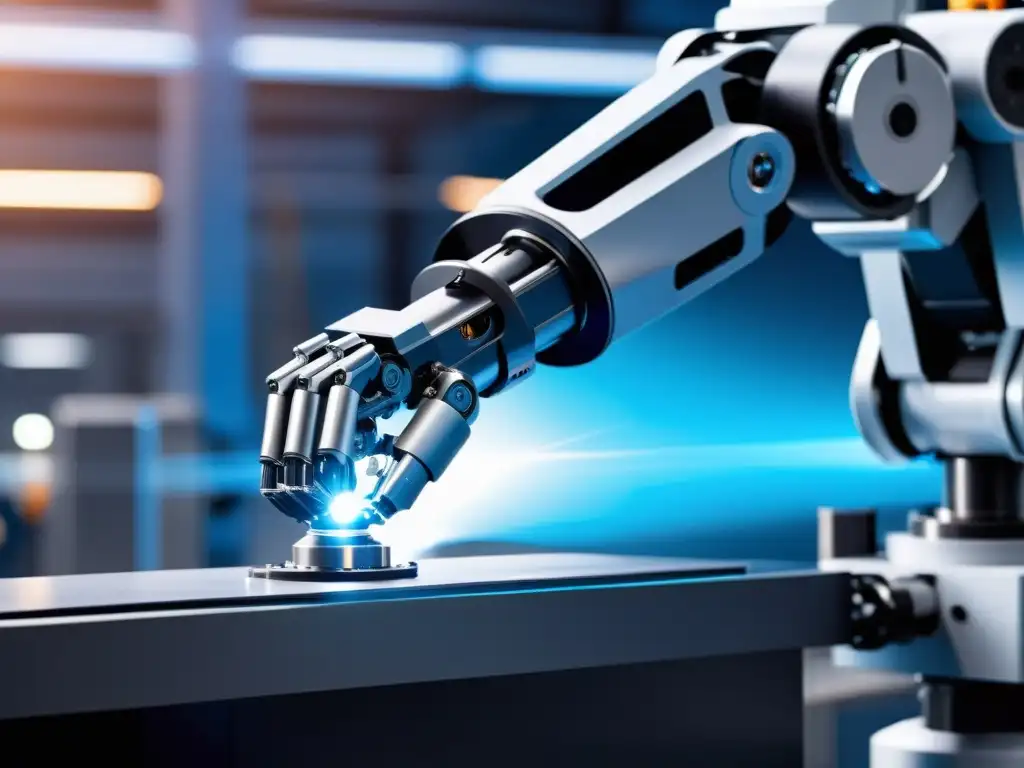

Uno de los aspectos más emocionantes del futuro del mantenimiento predictivo con robots es el potencial desarrollo de capacidades autónomas y de toma de decisiones más sofisticadas. A medida que la inteligencia artificial y el machine learning continúan evolucionando, es plausible esperar que los robots de mantenimiento adquieran la capacidad de tomar decisiones complejas en tiempo real, basadas en un análisis detallado de los datos recopilados y su conocimiento acumulado.

Esto significa que los robots podrían no solo identificar y predecir fallas, sino también tomar medidas correctivas de forma autónoma, minimizando la intervención humana y reduciendo el tiempo de respuesta ante situaciones críticas. Además, se vislumbra la posibilidad de que los robots coordinen sus acciones de mantenimiento de forma colaborativa, optimizando la eficiencia y la cobertura en entornos industriales complejos y de gran escala.

En última instancia, los posibles avances en la autonomía y toma de decisiones de los robots en el mantenimiento predictivo prometen no solo mejorar la eficiencia operativa, sino también abrir la puerta a nuevas aplicaciones y escenarios en los que los robots desempeñen un papel crucial en la preservación y optimización de la maquinaria industrial.

Conclusiones

Perspectivas y proyecciones sobre el rol de los robots en el mantenimiento predictivo

El mantenimiento predictivo ha experimentado una revolución con la integración de robots en la industria. Los robots desempeñan un papel crucial al permitir la monitorización continua de maquinaria compleja, lo que se traduce en la detección temprana de posibles fallas. Esta capacidad de anticipación no solo reduce los costos asociados con el mantenimiento, sino que también disminuye el tiempo de inactividad de la maquinaria, lo que se traduce en una mayor eficiencia operativa.

Además, se proyecta que el uso de robots en el mantenimiento predictivo continuará en aumento, con la implementación de sistemas más avanzados de inteligencia artificial y aprendizaje automático. Estos avances permitirán a los robots no solo detectar fallas, sino también realizar reparaciones de manera autónoma, optimizando aún más los procesos de mantenimiento y conservación de maquinaria.

El rol de los robots en el mantenimiento predictivo es fundamental para garantizar la fiabilidad y eficiencia de la maquinaria industrial, y se espera que su importancia y alcance sigan expandiéndose en el futuro.

Beneficios a largo plazo de la integración de la robótica en el mantenimiento industrial

La integración de la robótica en el mantenimiento industrial conlleva una serie de beneficios a largo plazo. En primer lugar, la precisión y la constancia en la monitorización de la maquinaria por parte de los robots garantizan una detección temprana de posibles fallas, lo que a su vez reduce los costos asociados con el mantenimiento correctivo.

Otro beneficio crucial es la optimización en la planificación de las tareas de mantenimiento, ya que los robots pueden programarse para realizar inspecciones y labores preventivas en momentos estratégicos, evitando interrupciones innecesarias en la producción. Además, la recolección de datos detallados por parte de los robots permite un análisis preciso de la salud de la maquinaria, lo que facilita la toma de decisiones informadas en cuanto a la inversión en reparaciones y actualizaciones.

En definitiva, la integración de la robótica en el mantenimiento industrial no solo conlleva beneficios inmediatos, sino que también establece las bases para una gestión más eficiente y rentable de la maquinaria a largo plazo.

Importancia estratégica en la mejora continua de la eficiencia y productividad en la industria

La importancia estratégica de la robótica en el mantenimiento predictivo radica en su contribución a la mejora continua de la eficiencia y productividad en la industria. Al minimizar el tiempo de inactividad no planificado y maximizar la vida útil de la maquinaria, los robots permiten que las operaciones industriales funcionen de manera más fluida y rentable.

Además, la capacidad de los robots para recopilar y analizar datos de forma constante brinda a las empresas la oportunidad de identificar patrones y tendencias en el rendimiento de la maquinaria, lo que a su vez posibilita la implementación de estrategias proactivas para optimizar la eficiencia operativa.

La integración de la robótica en el mantenimiento predictivo no solo es fundamental para garantizar la fiabilidad de la maquinaria, sino que también desempeña un papel crítico en el impulso de la eficiencia y productividad en la industria, lo que se traduce en un impacto positivo en la rentabilidad y competitividad de las empresas.

Preguntas frecuentes

1. ¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo es una estrategia para predecir las fallas en la maquinaria antes de que ocurran, mediante el monitoreo continuo de su estado.

2. ¿Cuál es la importancia del mantenimiento predictivo con robots?

El mantenimiento predictivo con robots es crucial porque permite realizar inspecciones detalladas y reparaciones precisas en áreas de difícil acceso para los humanos.

3. ¿Qué tipos de tecnologías emergentes se utilizan en el mantenimiento predictivo con robots?

En el mantenimiento predictivo con robots se utilizan tecnologías como inteligencia artificial, sensores avanzados y análisis de datos en tiempo real para predecir y prevenir fallas en la maquinaria.

4. ¿Cuáles son los beneficios del mantenimiento predictivo con robots en la industria?

Los beneficios incluyen menor tiempo de inactividad, aumento de la vida útil de la maquinaria y optimización de los procesos de producción gracias a la detección temprana de problemas.

5. ¿Cuáles son los desafíos del mantenimiento predictivo con robots?

Algunos desafíos incluyen la integración con sistemas existentes, la seguridad en entornos industriales y la necesidad de formación especializada para operar y mantener los robots de manera efectiva.

Reflexión final: El impacto del mantenimiento predictivo con robots

El mantenimiento predictivo con robots no es solo una tendencia, es una necesidad imperante en la actualidad para garantizar la eficiencia y la seguridad en las operaciones industriales.

Esta evolución tecnológica no solo transforma la manera en que se conservan las maquinarias, sino que también redefine la relación entre humanos y máquinas en el entorno laboral. Como dijo Bill Gates: La automatización aplicada a una operación ineficiente aumentará la ineficiencia

.

Es crucial que cada individuo, desde el trabajador de la línea de producción hasta el CEO de una empresa, reflexione sobre cómo puede adaptarse y aprovechar estas innovaciones para mejorar su entorno laboral y contribuir al avance de la industria.

¡Gracias por ser parte de TecnoFuturo!

Has llegado al final de este fascinante artículo sobre el papel crucial que desempeñan los robots en el mantenimiento predictivo de maquinaria. Ahora, te animamos a que compartas este contenido en tus redes sociales para que más personas descubran cómo la tecnología está revolucionando la industria. ¿Qué otros avances tecnológicos te gustaría explorar en futuros artículos? ¿Tienes alguna experiencia con robots en el mantenimiento de maquinaria que desees compartir? ¡Esperamos tus comentarios!

Si quieres conocer otros artículos parecidos a Mantenimiento Predictivo: El Rol de los Robots en la Conservación de Maquinaria puedes visitar la categoría Robótica en la Industria.

Deja una respuesta

Articulos relacionados: